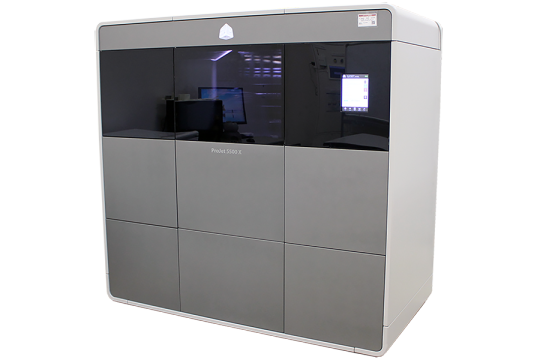

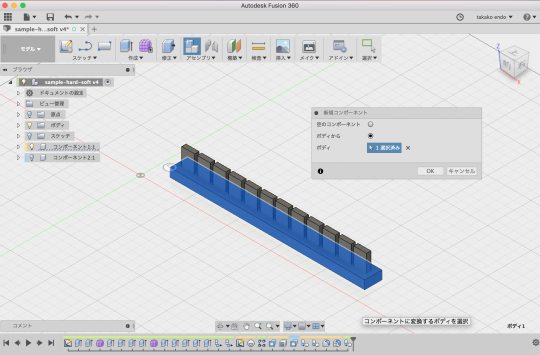

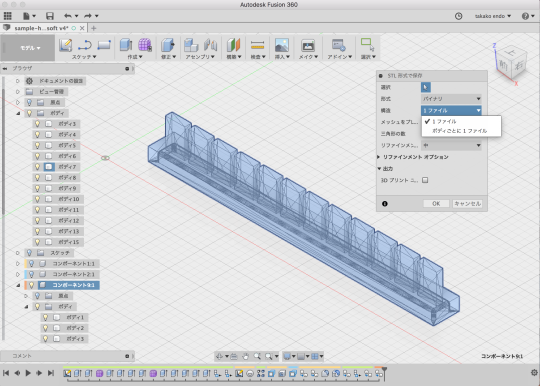

初めて3Dプリンタ MJP5500X使ってみました。

この3Dプリンタはインクジェット方式で紫外線硬化樹脂を積層し造形物を作ります。サポート部分はワックスで積層します。

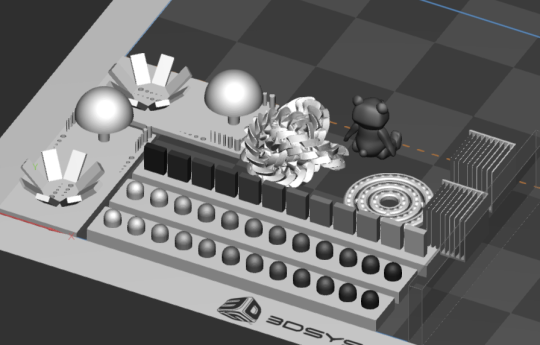

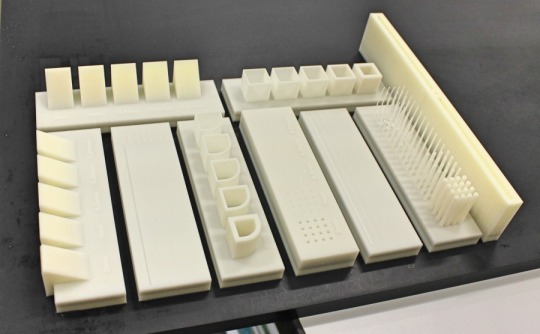

まずは、どれくらい細かいものが作れるのか実験してみました。

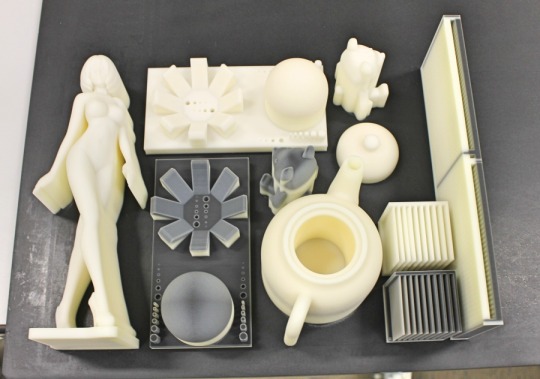

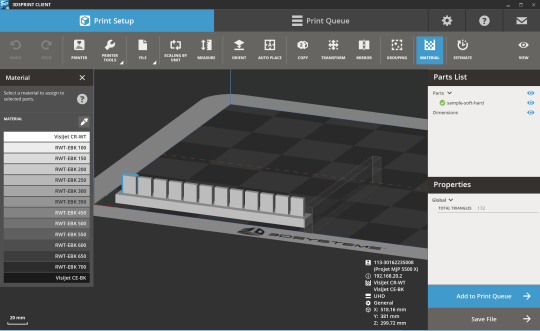

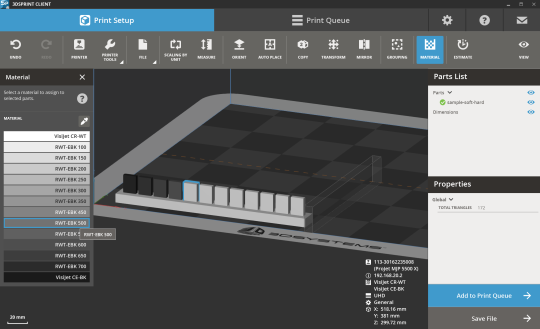

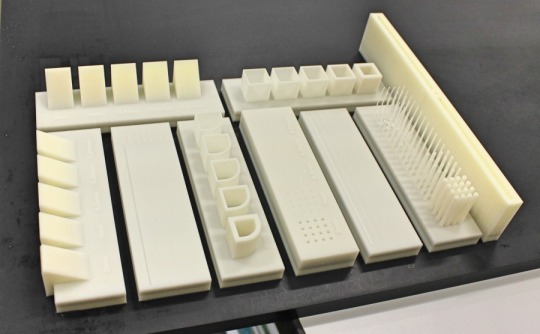

高さが3センチのデータを、ABSライクの白いマテリアルを使って出力しました。積層は13μ(XHD)に設定して、出力時間は8時間でした。

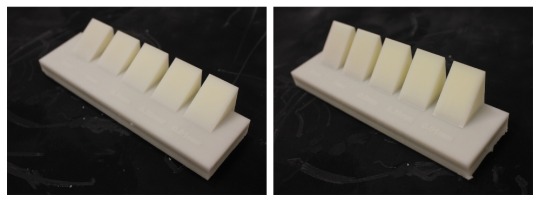

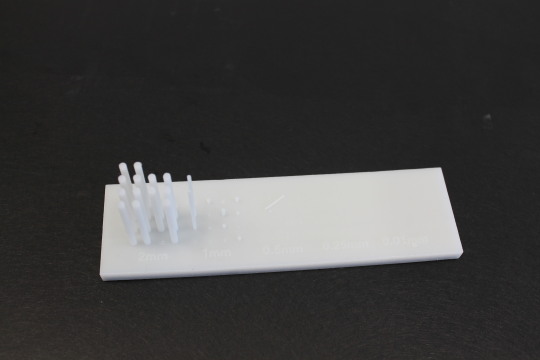

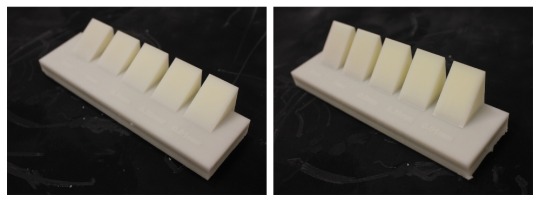

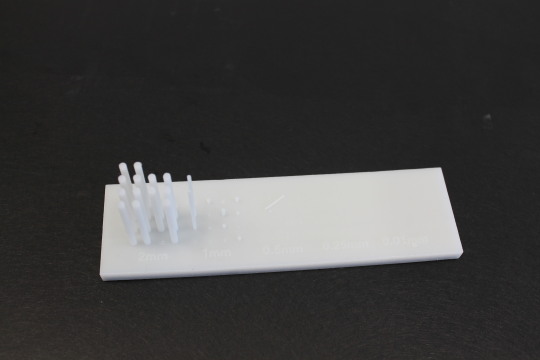

上の写真はプリンタから出したばかりの状態です。

今まで熱溶解方式(FDM)で作ってきた感覚だと、サポートが必要なさそうな部分まで全ての面を覆うように薄くサポートがついています。

写真ではわかりにくいですが薄い黄色の部分がサポートです。サポートに覆われているのでまだわかりませんが、この状態だときれいにできている気がします。

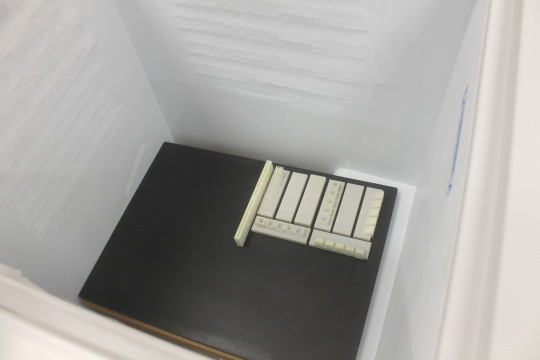

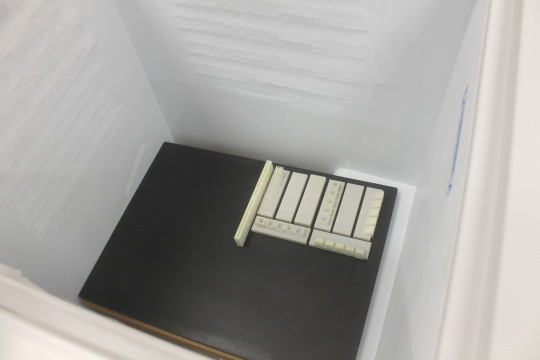

3Dプリンタで出力が終われば、サポートとプラットホーム(造形物を出力する鉄板)を外すために1時間ほど冷凍庫に入れます。

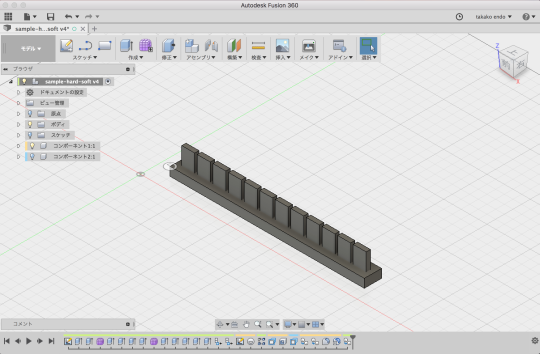

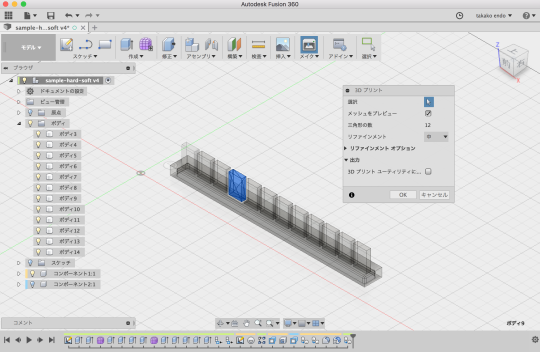

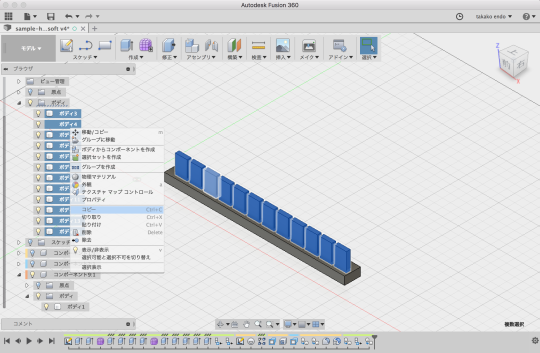

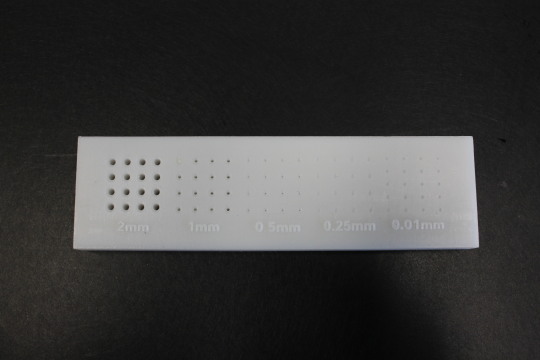

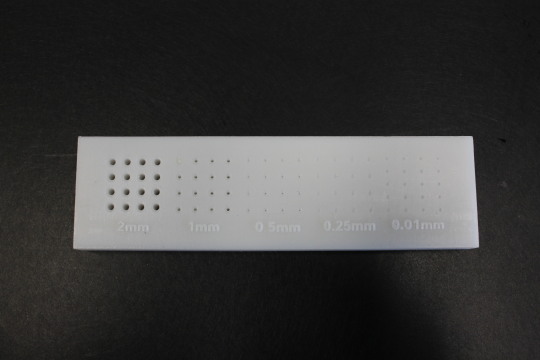

今回は、2mm、1mm、0.5mm、0.25mm、0.1mmの大きさで円柱や板、壁を作りどこま細かくで出力できるのかをやってみました。

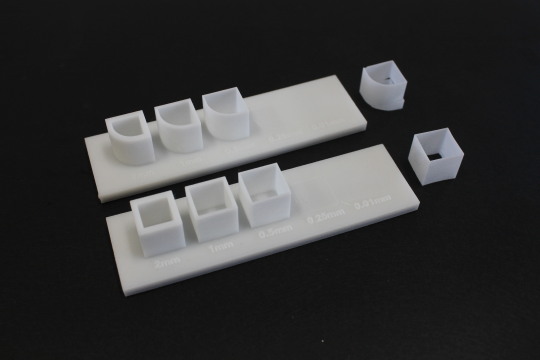

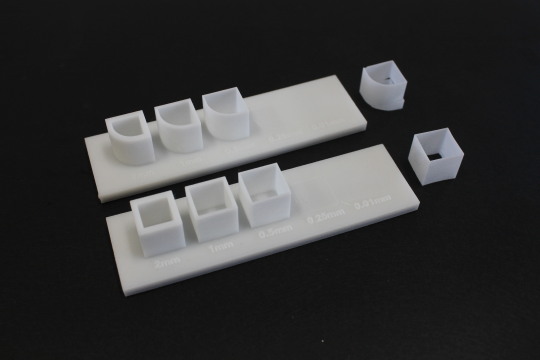

作ったものをそれぞれみてみます。

写真では左から2mm〜0.1mmの順で並んでいます。

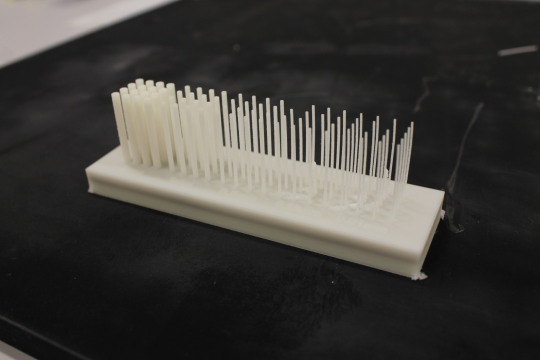

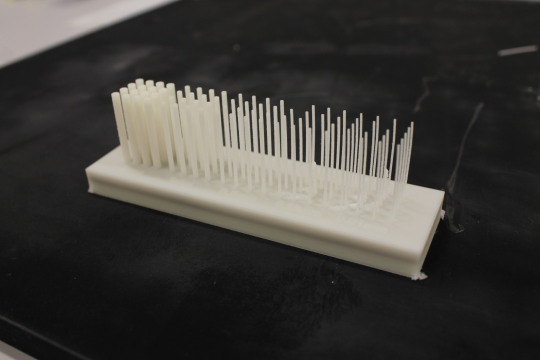

まずは、円柱です。

できないと思っていた0.1mmの円柱もできています。ただ、サポートに覆われているので本当のところはまだわかりません。

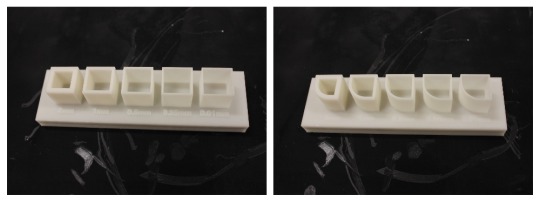

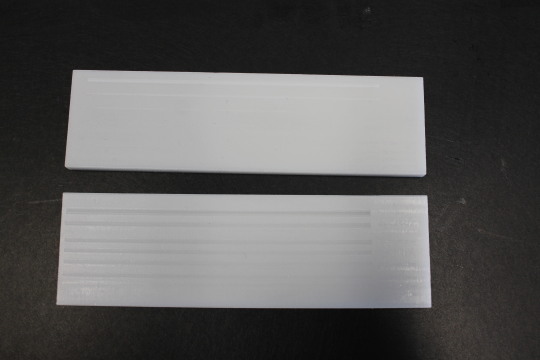

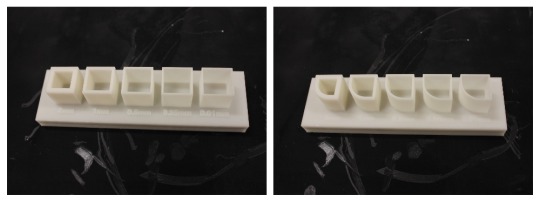

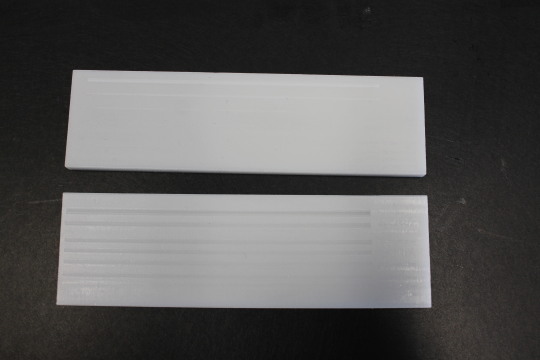

15mmの立方体をシェルで壁の厚みを変えて作ったものです。一辺をフィレットで丸めたものも作りました。

これも0.1mmまで造形できていますが、明らかに分厚いのでサポートが付いているようです。

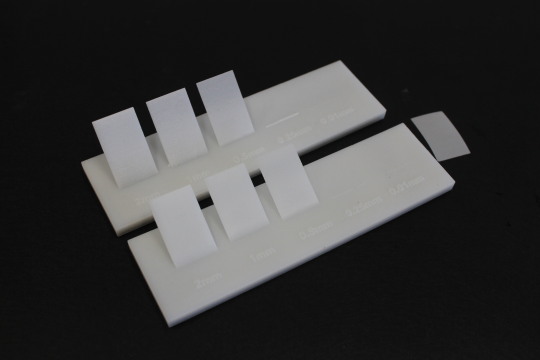

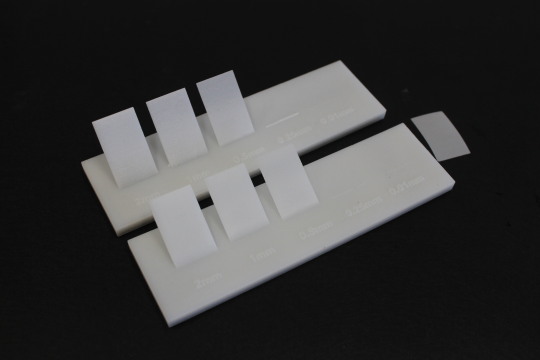

次は、厚みを変えた板を45度と30度に傾けて出力しました。こちらもサポートが斜めの部分を支えるようにかたまりでサポートが付いています。

そのほか、凸凹と穴をそれぞれの大きさで作りました。

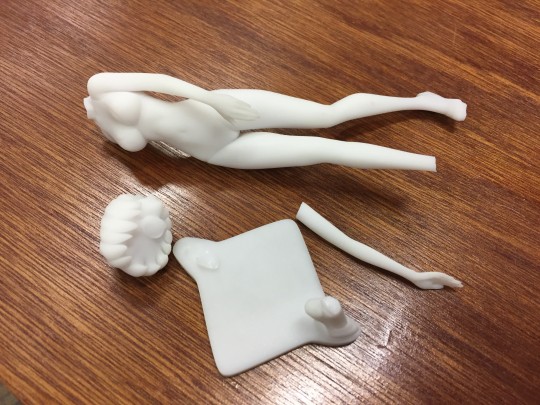

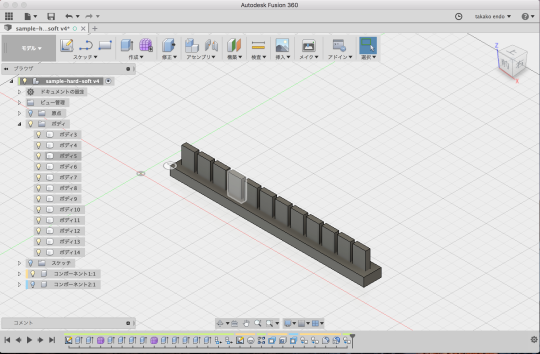

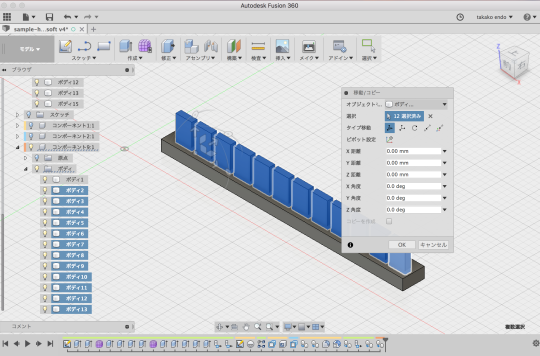

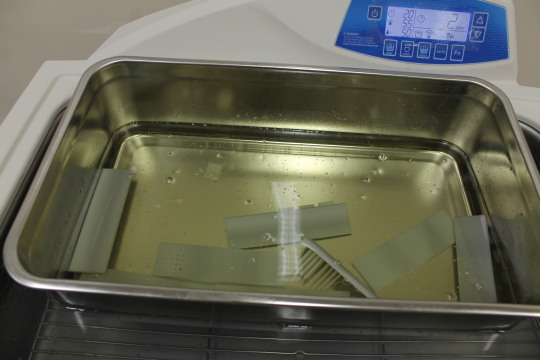

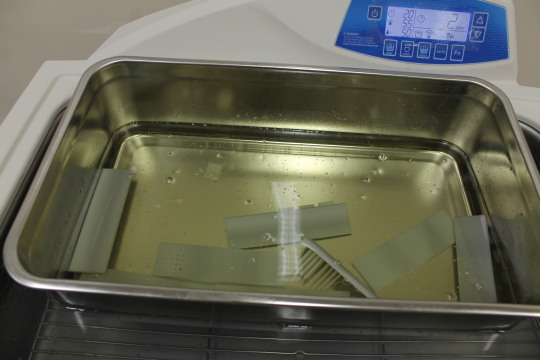

プラットホームから外れたら、サポートを溶かすためオーブンに入れます。サポートはワックスなので熱で溶けます。(オーブン内部が暗かったのでピンボケですが)

オーブンの温度は63度です。上記の写真はオーブンに入れた直後。下の写真では、どんどんサポートのワックスが溶けているのがわかるでしょうか。0.1mmの円柱はサポートだけで中身はなかったですね。

立方体や斜めの板も0.1mmは溶けて崩れていきました。後ろの方は温度が低かったようで溶けていなかったので、位置を移動させながら溶かしました。

1時間後オーブンから取り出し、平面にかたまりで残っていたワックスは、暖かくて柔らかいうちに木べら取りました。細かい部分はまだ結構ワックスが残っています。

これをサラダ油に入れたバットごと超音波洗浄機に入れます。それで細かいサポートが取れるはずです。

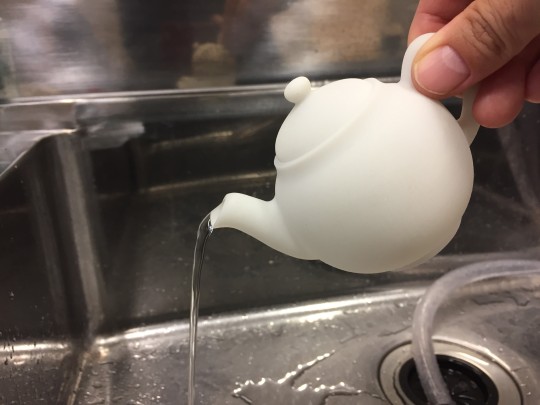

超音波洗浄機でサポートは取れましたが、今度油が付いているので、これを除去するためにお湯と洗剤を入れたバットでもう一度超音波洗浄機にかけます。

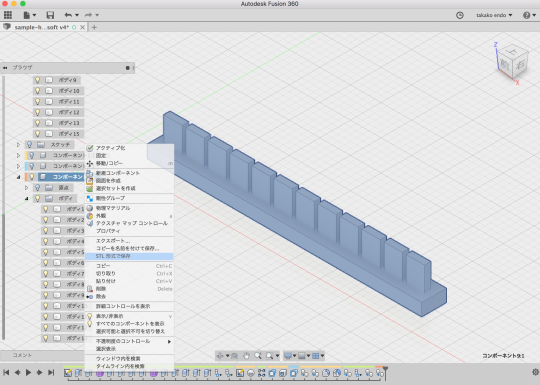

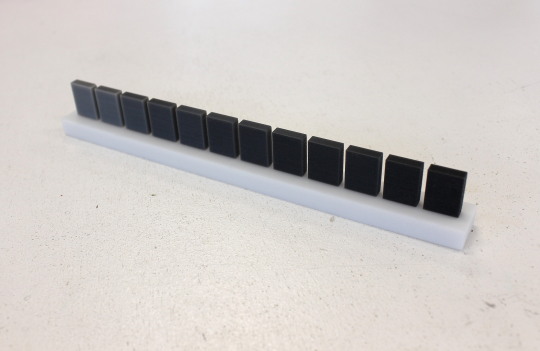

これでひとまず作業は終了です。出来上がりをみてみましょう。

まずは厚みを変えた壁。造形は0.25mmまでできましたが、接地面が小さいため台からはずれてしまいました。脆いので触ると壊れてしまいそうです。0.1mmはオーブン後溶けて崩れてボロボロになってしまいました。

30度、45度に傾けた板は途中までは0.25mmもくっついていましたが、洗浄作業中に折れてしまいました。サポートがつくので厚みがあれば傾いているものでも作れます。ただ接地面が小さいと取れそうなのでデータを作る際に考えた方が良さそうです。

円柱も他のものと同じように造形は0.25mmまでできていたのですが、積層方向に長いので強度が弱く、ポキポキ折れて2mmだけが残っています。これも接地面を工夫するか、積層方向に柱が長く伸びるようにしなければ1mmも0.5mmもできるのではと思います。今後試してみます。

穴は貫通しているのは2mmと1mm。0.5mmは穴が空いていますが、サポートが詰まってる感じです。0.25mmは穴があるのはわかります。0.1mmは全く穴は空いていません。

凸凹ですが、出っ張りは手触りでわかるのは0.25mm幅で0.05mmの厚みまで。言われないとわからないくらいですが、ラインが見えるのは0.1mm幅で0.01の厚みまでです。ただ0.1mm幅は傾けて光が当たっているときだけ見える程度です。

凹みは実際の寸法より太めに出てるきがするのでこれは正確な値ではない気がします。CADデータの時点で間違えてるかもしれません。なので失敗。

ちなみに、今回の出力したものの料金を計算すると25, 600円(税込)(2017年当時の料金設定で計算)でした。

さて今回、作ってみてわかったのは、ABSライク白色のマテリアルの場合、厚みが0.25mmまで出力はできるが、0.25mmの厚みでは強度が足りないので後処理のときに壊れやすいということでした。

また、FDM方式の3Dプリンタはスライスデータを作成する際に中身を中空にして、別のパターンの柱を自動で立ててくれますが、MJP5500Xは中身が詰まった状態で出力します。

MJP5500Xの場合、自分で中空にしたデータを作る必要があります。また、中空にした時はサポートが抜ける穴が空いている必要があります。その辺りは今後検証したいと思います。

今後の3Dプリンタ使用レポートは「複合マテリアルでの出力」「プリント後処理」を予定しています。

では、次回をお楽しみに